Die Oberfläche eines metallischen Werkstücks ist entscheidend für dessen Aussehen, Funktion und Lebensdauer. Ihre gezielte Behandlung ist daher ein zentraler Faktor für Qualität, Weiterverarbeitung und Wirtschaftlichkeit.

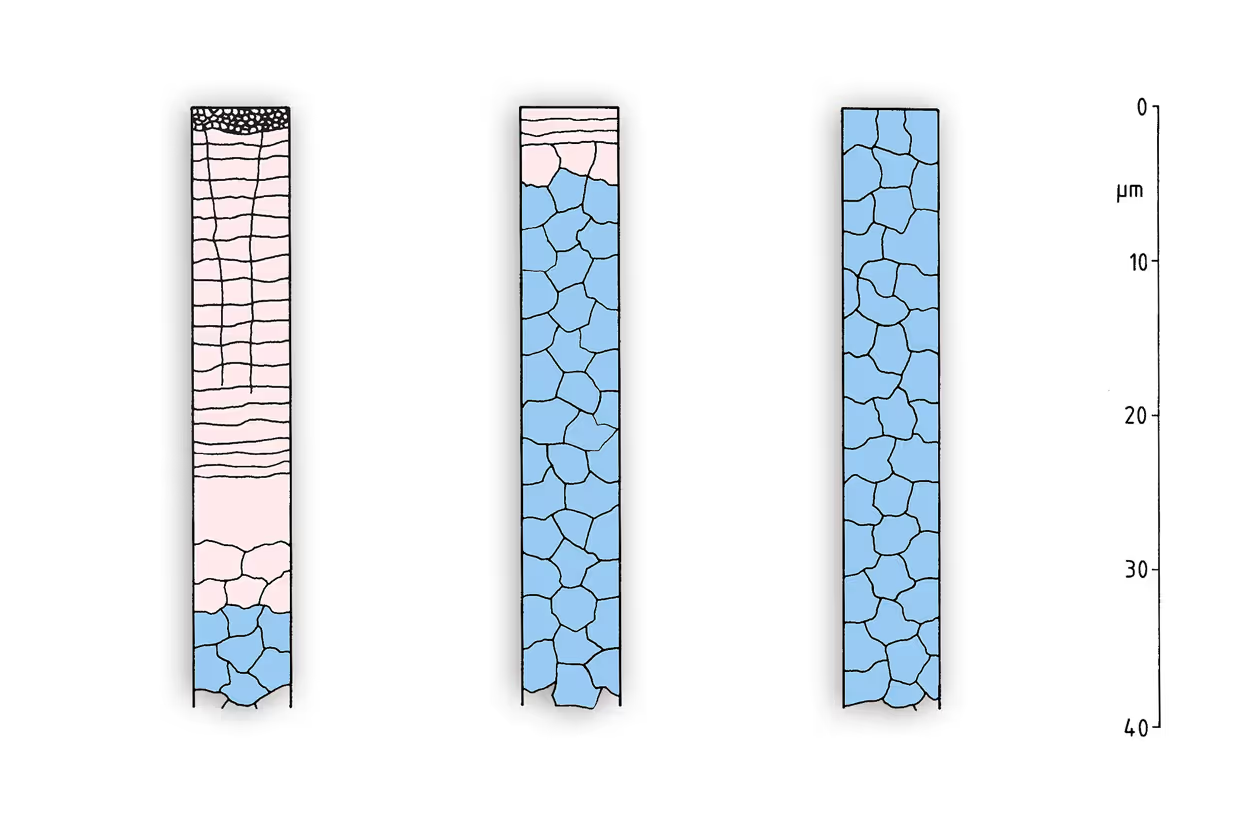

Beim Elektropolieren dient das Werkstück als Anode in einem materialspezifischen Elektrolyten. Durch das Anlegen einer Gleichspannung wird an der Oberfläche Metall abgetragen – bevorzugt an Mikrorauigkeiten. Der Prozess verläuft mechanisch spannungsfrei, wodurch eine homogene Glättung entsteht, ohne die Makrostruktur zu verändern.

Ecken und Kanten werden stärker abgebaut, was eine zuverlässige Fein- und Feinstentgratung bewirkt. Gleichzeitig werden durch die rein elektrochemische Behandlung thermisch oder mechanisch gestörte Randzonen entfernt. Das Material erhält seine ursprünglichen Eigenschaften und Festigkeit zurück.

Beim Elektropolieren von rostfreiem Stahl bildet sich zusätzlich eine chromoxidreiche Passivschicht, die dauerhaft vor Korrosion schützt.

Einfluss der Oberflächenbearbeitung auf die Tiefe der mechanisch veränderten Schicht: geschliffen (l), gehont (m), elektropoliert (r)

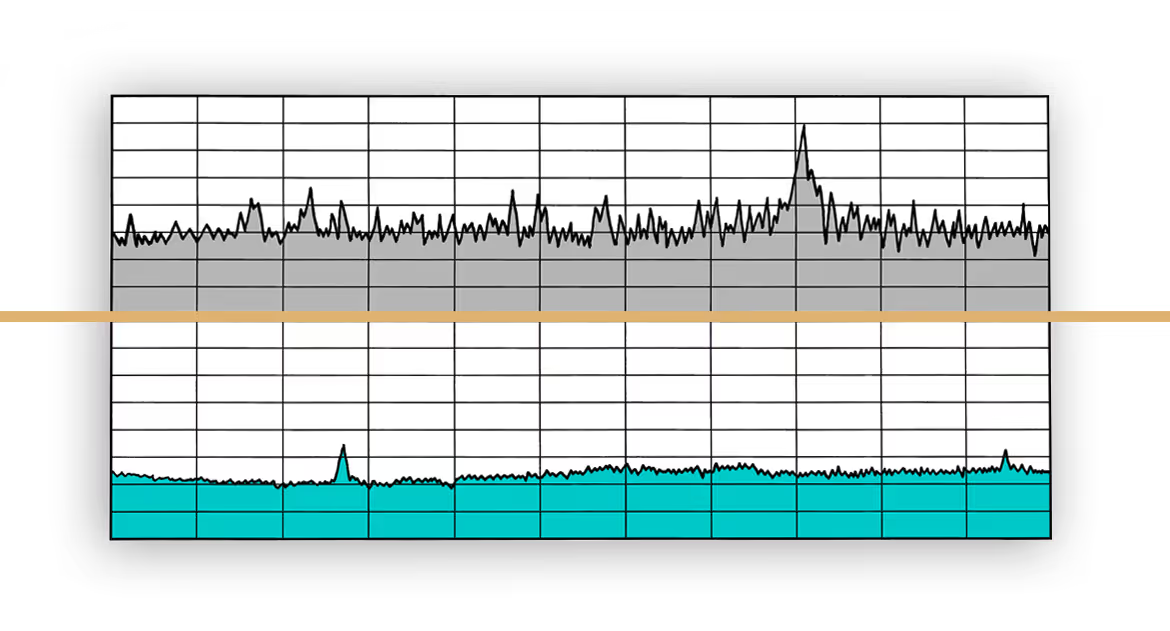

Rauheitsmess-Protokoll an einem Edelstahlblech geschliffen

mit Korn 180 (oben) elektropoliert (unten)

- Metallische Reinheit und chemische Passivität für maximale Korrosionsbeständigkeit

- Partikelfreie, glatte Oberflächen – ideal für Reinigung, Sterilisation und Reinraumanwendungen

- Sichtbare Qualitätskontrolle: Material- und Bearbeitungsfehler werden erkennbar

- Dekorativer Glanz und gleichmässiges Erscheinungsbild

- Weniger Spannungs- und Risskeime → höhere Lebensdauer und Beständigkeit

Elektropolierte Oberflächen finden in nahezu allen Industriezweigen Anwendung – überall dort, wo Sauberkeit, Präzision und Beständigkeit entscheidend sind:

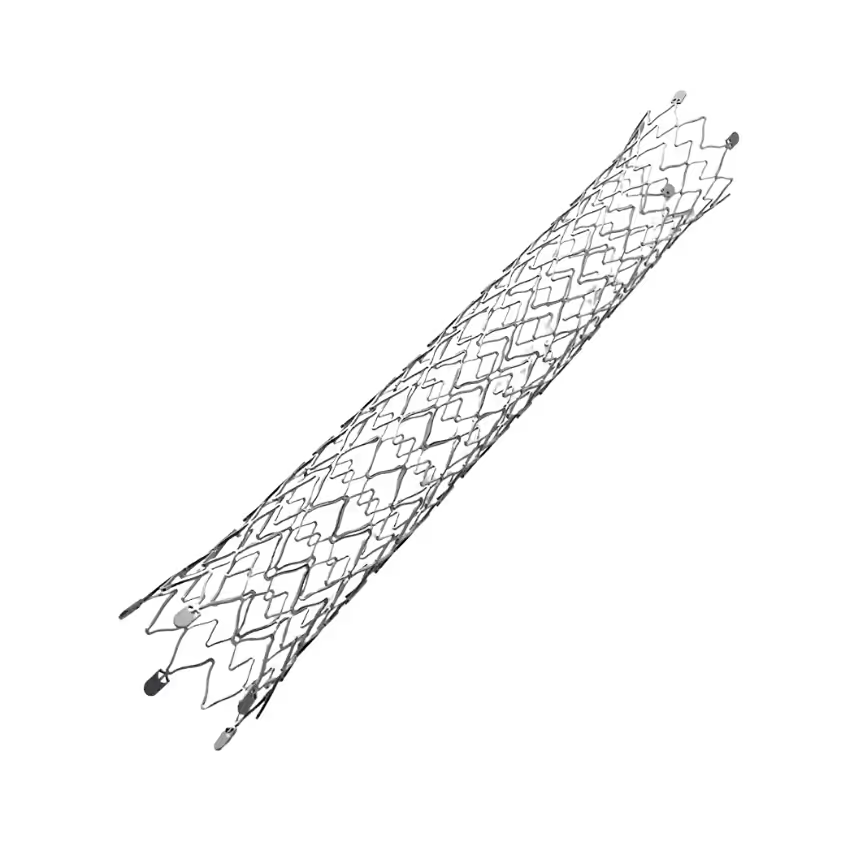

- Medizintechnik (Implantate, Instrumente)

- Apparatebau und Pharmazie

- Lebensmittel- und Chemieindustrie

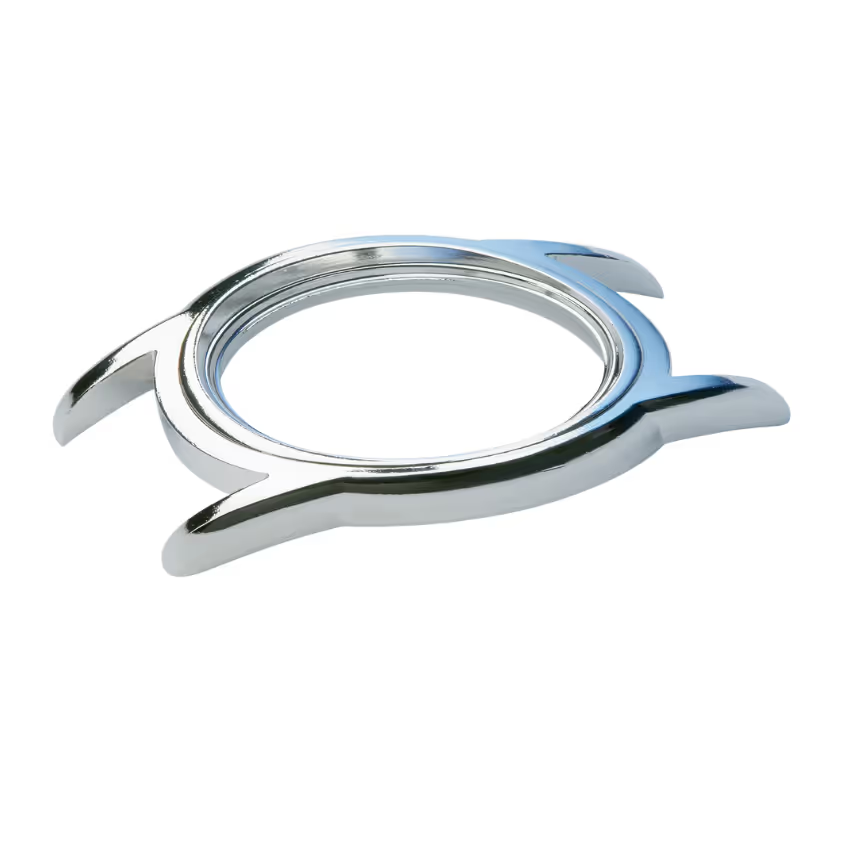

- Uhren- und Feinmechanik

- Automobilindustrie

- Architektur

- Edelstahl

- C-Stahl

- Titanlegierungen

- Chrom-Kobalt-Legierungen

- Kupferlegierungen

- Aluminiumlegierungen

- Magnesiumlegierungen

- weitere Metalle auf Anfrage

ElpoChem verfügt über industriell bewährte Elektrolyte für Titan, Titanlegierungen, Niob, Nitinol, Tantal und CrCo-Legierungen. Bereits nach kurzer Expositionszeit (ca. 2 Minuten) entstehen glänzende bis hochglänzende Oberflächen.

Durch den erhöhten Abtrag an Spitzen und Kanten werden Mikrorauheiten eingeebnet und feinste Grate entfernt. Das Ergebnis ist eine metallisch reine, geglättete und hochpassive Oberfläche mit maximaler Korrosionsbeständigkeit.

Die Verfahren werden bei Temperaturen zwischen 20 °C und 50 °C und Spannungen von

20–30 V betrieben – optimal für gleichmässige Ergebnisse und reproduzierbare Qualität.

Das Elektropolieren liefert nicht nur eine technisch überlegene Oberfläche, sondern auch eine optisch makellose. Es vereint Funktionalität, Hygiene und Ästhetik – und ist damit ein unverzichtbarer Schritt für hochwertige metallische Komponenten in anspruchsvollsten Anwendungen.

Finden Sie das passende Verfahren für Ihre Anwendung - abgestimmt auf Branche, Werkstoff und Produktionsumfeld.

.avif)

Verfahren für metallisch reine, passive, gratfreie und biokompatible Oberflächen an Implantaten und Instrumenten

.avif)

Zuverlässig prozesssichere Veredelungslösungen für Metallbauteile in Serie

Elektrochemische und chemische Prozesse zum Polieren, Entgratung und Passivierung komplexer Komponenten

.avif)

Prozesslösungen für funktionale und dekorative Komponenten in der Schliesstechnik

Hochpräzise funktional veredelte Oberflächen für technische und optische Anforderungen

.avif)

Verfahren zur Veredelung von Präzisionsteilen in Spinn- und Webtechnik für fadenfeine Oberflächen